抗磨柴油缸套,延长柴油发动机大修周期

# 抗磨柴油缸套:有效延长柴油发动机大修周期的关键

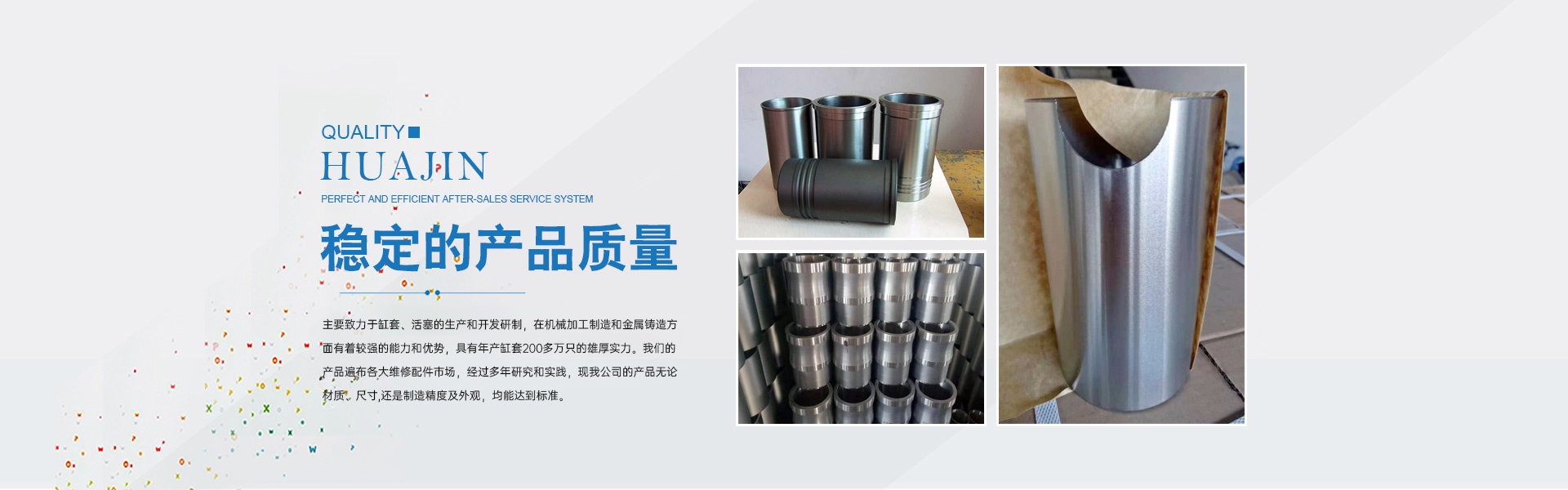

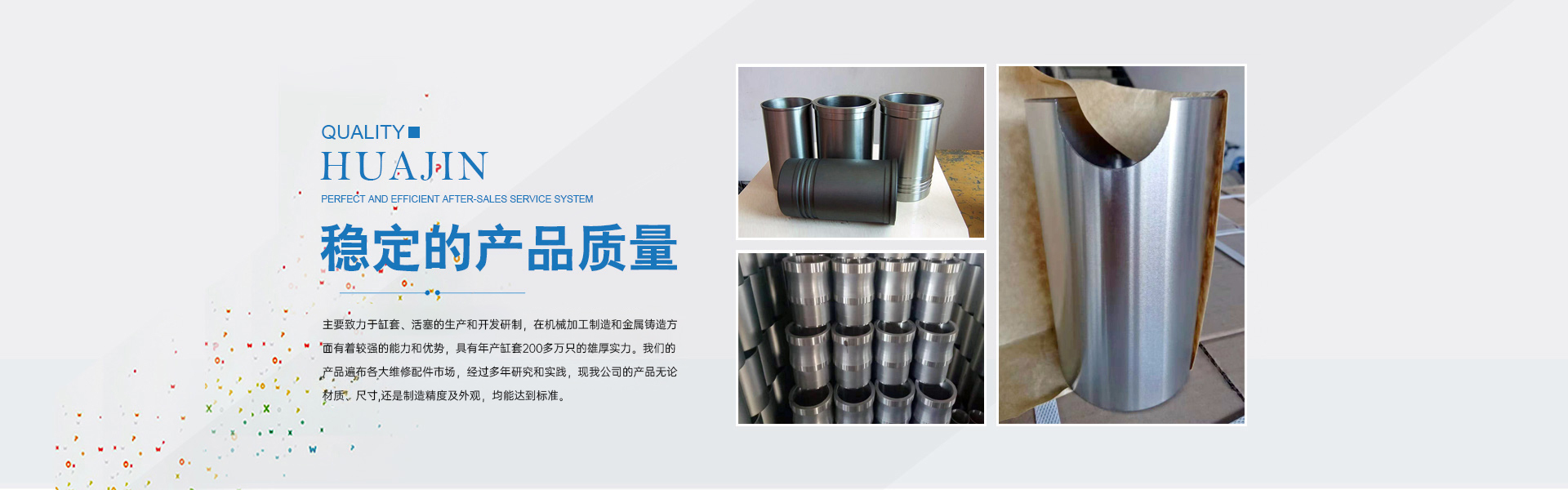

柴油发动机作为重型设备、船舶、发电机组等领域的动力源,其可靠性与寿命至关重要。发动机大修不仅成本高昂,更会导致设备长时间停用,严重影响生产运营。而缸套作为活塞环往复运动的“轨道”,是发动机内部磨损严重的部件之一,其状态直接决定了发动机的大修周期。

传统缸套的局限: 在高温、高压、高速的严苛工况下,活塞环与缸套壁之间持续发生剧烈的摩擦。传统铸铁缸套虽然具备一定耐磨性,但在长时间运行后,内壁不可避免地会出现磨损、拉伤甚至失圆,导致气缸密封性下降(窜气、烧机油)、功率损失、油耗增加、排放恶化。当磨损量超过允许范围,就必须进行大修更换缸套,通常这一周期在1万至2万工作小时左右。

抗磨缸套的优势: 抗磨柴油缸套正是为解决这一痛点而生。它通过应用的表面处理技术和材料强化工艺,显著提升了缸套内壁的耐磨性能:

1. 表面强化处理: 如激光淬火、高频感应淬火、等离子喷涂、镀铬(硬铬或松孔铬)等。这些工艺能在缸套内表面形成一层硬度很高(远高于活塞环)、摩擦系数低、组织致密的硬化层或耐磨涂层。

2. 材料优化: 采用特殊合金铸铁(如硼铸铁、高磷铸铁、含钒钛铸铁)或复合材料,优化基体组织的石墨形态和分布,提升基体的整体强度和抗磨粒磨损、粘着磨损能力。

3. 储油结构优化: 部分技术(如平台网纹珩磨、松孔镀铬)能在缸壁形成微观的储油结构,更有效地吸附和保持润滑油膜,即使在边界润滑条件下也能提供更好的保护。

显著延长大修周期: 这些技术的综合应用,使抗磨缸套的耐磨寿命相比传统缸套显著提升:

* 大幅降低磨损率: 高硬度表面大大抵抗了活塞环的机械磨损和摩擦热导致的微熔焊(拉缸)风险。

* 维持良好密封性: 更长的时期内保持缸套内壁的几何精度(圆度、圆柱度)和表面光洁度,确保气缸压力稳定,减少窜气、机油消耗和功率损失。

* 延长更换周期: 发动机在达到传统大修点时,抗磨缸套的磨损量往往远未达到。这使得发动机的大修周期得以延长50%甚至100%以上,从常规的1-2万小时提升至2万小时甚至4万小时以上(具体取决于发动机负荷、工况和维护水平)。

经济效益显著: 延长大修周期带来的经济效益是多方面的:

* 直接节省大修费用: 减少拆卸、更换缸套活塞环等部件及相关人工、耗材的费用。

* 减少停机损失: 设备可用时间大幅增加,保障连续生产或运营,避免因停机造成的巨大经济损失。

* 降低维护成本: 减少因缸套磨损导致的机油消耗增加、燃油效率下降以及相关零部件的连带损耗。

* 提升设备价值: 更长的部件寿命提升了整机的可靠性和剩余价值。

应用领域: 对于长时间连续运行、维护成本高、停机损失巨大的应用场景(如远洋船舶、矿山机械、发电机组、重型运输车队),使用抗磨缸套是延长发动机寿命、降低总体运营成本的明智选择。

总结

抗磨柴油缸套通过的表面工程技术和材料科学,构建了超耐磨的内壁防护层,有效抵御了发动机严苛的摩擦磨损。其价值在于显著降低缸套磨损速率,从而将柴油发动机的大修周期延长50%至100%甚至更多。这不仅大幅节省了直接的维修成本,更通过减少停机和提升运行效率,为用户带来了可观的经济效益和运营保障,是提升柴油动力设备全生命周期价值的关键技术之一。

- 上一篇:汽车缸套,减少磨损延长引擎寿命

- 下一篇:已经是最后一篇了

鲁公网安备 37148202000255号

鲁公网安备 37148202000255号